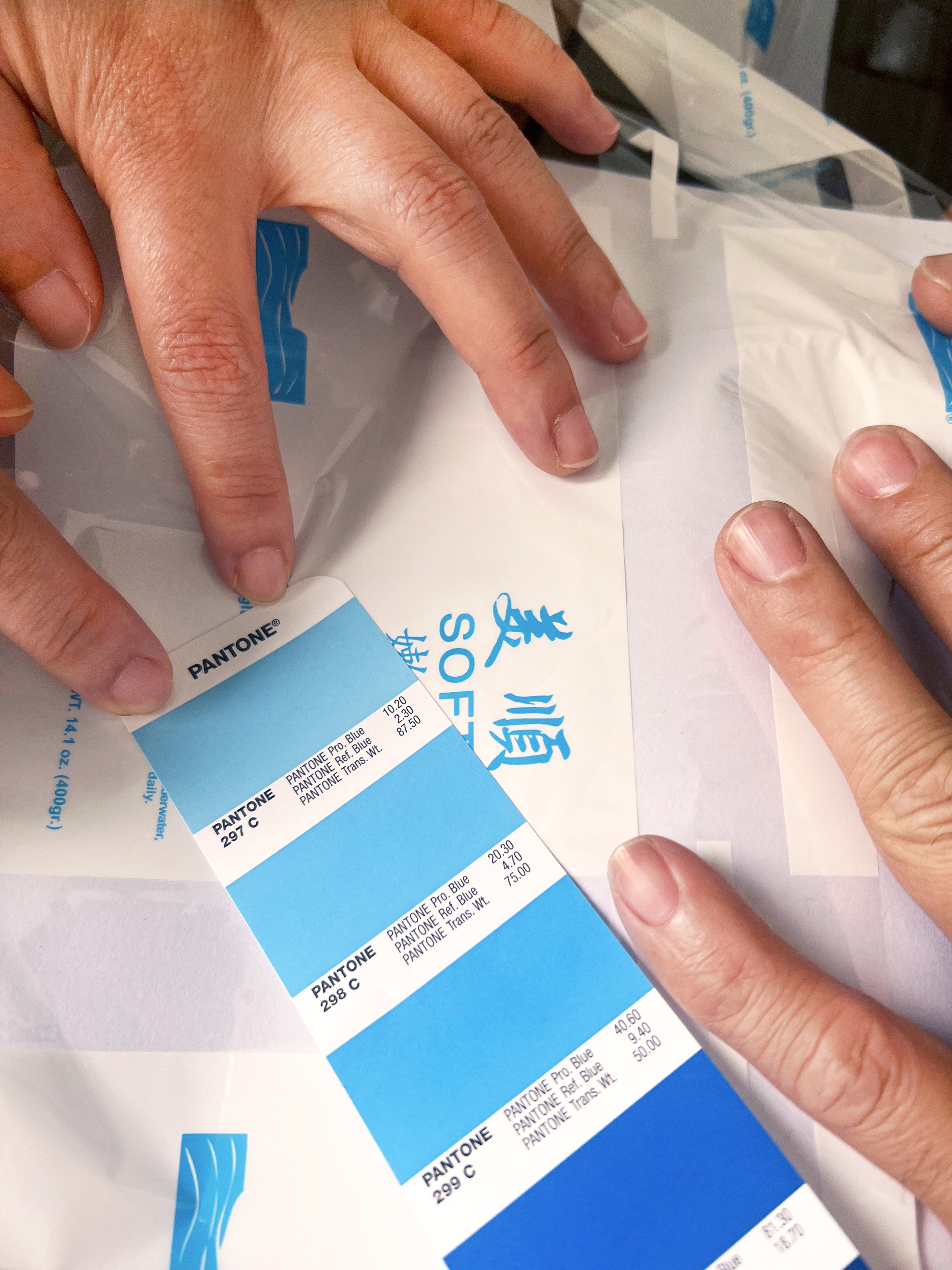

ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੀ ਛਪਾਈ ਸਮੱਗਰੀ ਲਈ, ਰੰਗ ਵਿੱਚ ਅਕਸਰ ਇੱਕ ਮੁਕਾਬਲਤਨ ਸਥਿਰ ਮਾਪ ਦਾ ਮਿਆਰ ਹੁੰਦਾ ਹੈ: ਉਤਪਾਦਾਂ ਦੇ ਇੱਕ ਬੈਚ ਦੀ ਸਿਆਹੀ ਦਾ ਰੰਗ ਅੱਗੇ ਅਤੇ ਪਿੱਛੇ, ਰੰਗ ਵਿੱਚ ਚਮਕਦਾਰ, ਅਤੇ ਨਮੂਨਾ ਸ਼ੀਟ ਦੀ ਸਿਆਹੀ ਦੇ ਰੰਗ ਅਤੇ ਸਿਆਹੀ ਦੇ ਰੰਗ ਦੇ ਨਾਲ ਇਕਸਾਰ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ। .

ਹਾਲਾਂਕਿ, ਛਪਾਈ ਅਤੇ ਸਟੋਰੇਜ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਛਾਪੇ ਗਏ ਪਦਾਰਥ ਦੀ ਰੰਗਤ, ਹਲਕਾਪਨ ਅਤੇ ਸੰਤ੍ਰਿਪਤਾ ਅਕਸਰ ਬਦਲ ਜਾਂਦੀ ਹੈ। ਭਾਵੇਂ ਇਹ ਮੋਨੋਕ੍ਰੋਮ ਸਿਆਹੀ ਹੋਵੇ ਜਾਂ ਦੋ ਤੋਂ ਵੱਧ ਰੰਗਾਂ ਵਾਲੀ ਸਿਆਹੀ, ਅੰਦਰੂਨੀ ਅਤੇ ਬਾਹਰੀ ਪ੍ਰਭਾਵਾਂ ਦੇ ਅਧੀਨ ਰੰਗ ਗੂੜਾ ਜਾਂ ਹਲਕਾ ਹੋ ਸਕਦਾ ਹੈ।

ਇਸ ਸਥਿਤੀ ਦੇ ਮੱਦੇਨਜ਼ਰ, ਅਸੀਂ ਅੱਜ ਤੁਹਾਡੇ ਨਾਲ ਉਹਨਾਂ ਕਾਰਕਾਂ ਬਾਰੇ ਚਰਚਾ ਕਰਾਂਗੇ ਜੋ ਪ੍ਰਿੰਟ ਕੀਤੀ ਸਮੱਗਰੀ ਦੇ ਰੰਗ ਬਦਲਣ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੇ ਹਨ, ਜਿਸ ਵਿੱਚ ਆਮ ਤੌਰ 'ਤੇ ਹੇਠਾਂ ਦਿੱਤੇ ਪਹਿਲੂ ਸ਼ਾਮਲ ਹੁੰਦੇ ਹਨ:

ਹਲਕੇ ਅਸਹਿਣਸ਼ੀਲਤਾ ਦੇ ਕਾਰਨ ਸਿਆਹੀ ਦਾ ਰੰਗ ਫਿੱਕਾ ਪੈਣਾ ਅਤੇ ਫਿੱਕਾ ਪੈਣਾ

ਸੂਰਜ ਦੀ ਰੌਸ਼ਨੀ ਦੇ ਹੇਠਾਂ, ਸਿਆਹੀ ਦਾ ਰੰਗ ਅਤੇ ਚਮਕ ਵੱਖ-ਵੱਖ ਡਿਗਰੀਆਂ ਵਿੱਚ ਬਦਲ ਜਾਵੇਗੀ। ਇੱਥੇ ਕੋਈ ਸਿਆਹੀ ਨਹੀਂ ਹੈ ਜੋ ਰੰਗ ਬਦਲੇ ਬਿਨਾਂ ਬਿਲਕੁਲ ਹਲਕਾ ਰੋਧਕ ਹੈ। ਤੇਜ਼ ਧੁੱਪ ਦੇ ਤਹਿਤ, ਸਾਰੀਆਂ ਸਿਆਹੀ ਦਾ ਰੰਗ ਵੱਖ-ਵੱਖ ਡਿਗਰੀਆਂ ਵਿੱਚ ਬਦਲ ਜਾਵੇਗਾ। ਇਸ ਤਬਦੀਲੀ ਨੂੰ ਦੋ ਕਿਸਮਾਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ।

ਫੇਡਿੰਗ:

ਸੂਰਜੀ ਅਲਟਰਾਵਾਇਲਟ ਰੋਸ਼ਨੀ ਦੀ ਕਿਰਿਆ ਦੇ ਤਹਿਤ, ਸਿਆਹੀ ਦੀ ਰੋਸ਼ਨੀ ਪ੍ਰਤੀਰੋਧ ਘੱਟ ਹੁੰਦੀ ਹੈ, ਇਸਦਾ ਅਸਲੀ ਚਮਕਦਾਰ ਰੰਗ ਗੁਆਚ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਰੰਗ ਫਿੱਕੇ ਤੋਂ ਸਲੇਟੀ ਸਫੈਦ ਹੋ ਜਾਂਦਾ ਹੈ। ਖਾਸ ਤੌਰ 'ਤੇ, ਪੀਲੇ ਅਤੇ ਲਾਲ ਰੰਗ ਹਲਕੇ ਰੰਗ ਦੀ ਸਿਆਹੀ ਅਤੇ ਚਾਰ ਰੰਗਾਂ ਦੇ ਓਵਰਪ੍ਰਿੰਟਿੰਗ ਵਿੱਚ ਤੇਜ਼ੀ ਨਾਲ ਫਿੱਕੇ ਪੈ ਜਾਂਦੇ ਹਨ, ਜਦੋਂ ਕਿ ਸਿਆਨ ਅਤੇ ਸਿਆਹੀ ਹੋਰ ਹੌਲੀ-ਹੌਲੀ ਫਿੱਕੇ ਪੈ ਜਾਂਦੇ ਹਨ।

ਰੰਗ ਵਿਗਾੜਨਾ:

ਪ੍ਰਿੰਟਿਡ ਪਦਾਰਥ ਦੀ ਕਾਲੀ ਸਿਆਹੀ ਦੇ ਫਿੱਕੇ ਪੈ ਜਾਣ ਦੇ ਉਲਟ, ਸੂਰਜ ਦੀ ਰੌਸ਼ਨੀ ਦੇ ਪ੍ਰਭਾਵ ਹੇਠ ਡੂੰਘੇ ਰੰਗ ਬਦਲਦਾ ਹੈ, ਅਤੇ ਰੰਗ ਵੀ ਬਦਲਦਾ ਹੈ. ਲੋਕ ਇਸ ਪਰਿਵਰਤਨ ਨੂੰ ਵਿਗਾੜਨਾ ਕਹਿੰਦੇ ਹਨ।

emulsification ਦਾ ਪ੍ਰਭਾਵ

ਆਫਸੈੱਟ ਪ੍ਰਿੰਟਿੰਗ ਪਲੇਟ ਨੂੰ ਪਲੇਟ ਦੇ ਖਾਲੀ ਹਿੱਸੇ ਨੂੰ ਗਿੱਲੇ ਘੋਲ ਨਾਲ ਗਿੱਲਾ ਕਰਨ ਤੋਂ ਵੱਖ ਨਹੀਂ ਕੀਤਾ ਜਾ ਸਕਦਾ। ਆਫਸੈੱਟ ਪ੍ਰਿੰਟਿੰਗ ਲਈ, ਪਹਿਲਾਂ ਪਾਣੀ ਲਗਾਇਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਫਿਰ ਸਿਆਹੀ ਲਗਾਈ ਜਾਂਦੀ ਹੈ। ਜਦੋਂ ਪਾਣੀ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਤਾਂ emulsification ਅਟੱਲ ਹੈ।

emulsification ਤੋਂ ਬਾਅਦ ਸਿਆਹੀ ਦਾ ਰੰਗ ਘਟ ਜਾਵੇਗਾ, ਪਰ ਪਾਣੀ ਦੇ ਭਾਫ਼ ਬਣਨ ਤੋਂ ਬਾਅਦ ਇਹ ਆਪਣਾ ਅਸਲੀ ਰੰਗ ਮੁੜ ਪ੍ਰਾਪਤ ਕਰ ਲਵੇਗਾ। ਇਸਲਈ, ਪਾਣੀ ਜਿੰਨਾ ਵੱਡਾ ਹੋਵੇਗਾ, ਉਨਾ ਹੀ ਜ਼ਿਆਦਾ ਇਮਲਸੀਫਿਕੇਸ਼ਨ ਦੀ ਮਾਤਰਾ ਵਿਗਾੜ ਦਾ ਕਾਰਨ ਬਣੇਗੀ। ਖਾਸ ਤੌਰ 'ਤੇ, ਪੂਰੀ ਤਰ੍ਹਾਂ ਵੱਖੋ-ਵੱਖਰੇ ਇਮੂਲਸ਼ਨ ਦੇ ਨਾਲ ਰੰਗਾਂ ਦੀ ਸਿਆਹੀ ਨੂੰ ਮਿਲਾਇਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਵਿਗਾੜ ਦੀ ਘਟਨਾ ਵਿਸ਼ੇਸ਼ ਤੌਰ 'ਤੇ ਪ੍ਰਮੁੱਖ ਹੈ।

ਕਾਗਜ਼ ਦੀ ਪ੍ਰਕਿਰਤੀ

1. ਕਾਗਜ਼ ਦੀ ਸਤਹ ਨਿਰਵਿਘਨਤਾ

ਕਾਗਜ਼ ਦੀ ਸਤ੍ਹਾ ਦੀ ਨਿਰਵਿਘਨਤਾ ਪ੍ਰਿੰਟਿੰਗ ਕਾਪੀ ਨਾਲ ਨੇੜਿਓਂ ਸਬੰਧਤ ਹੈ. ਅਸਮਾਨ ਕਾਗਜ਼ ਦੀ ਸਤਹ ਨੂੰ ਅਕਸਰ ਸਿਆਹੀ ਦੇ ਨਾਲ ਚੰਗਾ ਸੰਪਰਕ ਬਣਾਉਣ ਲਈ ਵਧੇਰੇ ਦਬਾਅ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਉਦਾਹਰਨ ਲਈ, ਜੇਕਰ ਸਿਆਹੀ ਦੀ ਲੇਸ, ਤਰਲਤਾ ਅਤੇ ਸਿਆਹੀ ਦੀ ਪਰਤ ਦੀ ਮੋਟਾਈ ਇੱਕ ਨਿਸ਼ਚਿਤ ਮਾਤਰਾ 'ਤੇ ਰੱਖੀ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਦਬਾਅ ਵਧਣ ਨਾਲ ਅਕਸਰ ਪ੍ਰਿੰਟ ਦੇ ਫੈਲਣ ਵਾਲੇ ਖੇਤਰ ਵਿੱਚ ਵਾਧਾ ਹੁੰਦਾ ਹੈ। ਇਸ ਦੇ ਨਾਲ ਹੀ, ਕਾਗਜ਼ ਦੇ ਹੇਠਲੇ ਕੋਨੇਵ ਹਿੱਸੇ ਅਜੇ ਵੀ ਮਾੜੇ ਸੰਪਰਕ ਵਿੱਚ ਹਨ। ਉਦਾਹਰਨ ਲਈ, ਜੇਕਰ ਇੱਕੋ ਪ੍ਰਿੰਟਿੰਗ ਪਲੇਟ 'ਤੇ ਕੋਟੇਡ ਪੇਪਰ ਅਤੇ ਨਿਊਜ਼ਪ੍ਰਿੰਟ ਦੇ ਪ੍ਰਿੰਟਿੰਗ ਪ੍ਰਭਾਵ ਕਾਫ਼ੀ ਵੱਖਰੇ ਹਨ, ਤਾਂ ਵੱਖੋ-ਵੱਖਰੇ ਪ੍ਰਤੀਕ੍ਰਿਤੀ ਪ੍ਰਭਾਵਾਂ ਦੀ ਸਪੱਸ਼ਟ ਤੁਲਨਾ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ।

2. ਕਾਗਜ਼ ਦੀ ਸਮਾਈ

ਕਾਗਜ਼ ਦੀ ਸੋਖਣਯੋਗਤਾ ਵੀ ਪ੍ਰਤੀਕ੍ਰਿਤੀ ਪ੍ਰਭਾਵ ਨਾਲ ਸਿੱਧੇ ਤੌਰ 'ਤੇ ਸੰਬੰਧਿਤ ਹੈ। ਆਮ ਤੌਰ 'ਤੇ, ਢਿੱਲੇ ਕਾਗਜ਼ ਨੂੰ ਛਾਪਣ ਵੇਲੇ, ਜੇਕਰ ਸਿਆਹੀ ਵਿੱਚ ਉੱਚ ਤਰਲਤਾ ਅਤੇ ਘੱਟ ਲੇਸ ਹੈ, ਤਾਂ ਕਾਗਜ਼ ਵਧੇਰੇ ਸਿਆਹੀ ਪਰਤ ਕਨੈਕਟਰਾਂ ਨੂੰ ਜਜ਼ਬ ਕਰੇਗਾ। ਜੇ ਪੋਰਸ ਦਾ ਵਿਆਸ ਪਿਗਮੈਂਟ ਕਣਾਂ ਦੇ ਵਿਆਸ ਤੋਂ ਵੱਡਾ ਹੈ, ਤਾਂ ਰੰਗਦਾਰ ਵੀ ਲੀਨ ਹੋ ਜਾਵੇਗਾ, ਜਿਸ ਨਾਲ ਪ੍ਰਭਾਵ ਦੀ ਸੰਤ੍ਰਿਪਤਾ ਘੱਟ ਜਾਵੇਗੀ। ਸਿਆਹੀ ਦੀ ਪਰਤ ਦੀ ਮੋਟਾਈ ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਵਧਾਉਣ ਦੀ ਲੋੜ ਹੈ।

ਹਾਲਾਂਕਿ, ਸਿਆਹੀ ਦੀ ਪਰਤ ਦੀ ਮੋਟਾਈ ਨੂੰ ਵਧਾਉਣਾ ਛਾਪਣ ਦੇ ਸਮੇਂ "ਫੈਲਣ" ਦਾ ਕਾਰਨ ਬਣੇਗਾ, ਜੋ ਪ੍ਰਭਾਵ ਕਾਪੀ ਪ੍ਰਭਾਵ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰੇਗਾ। ਘੱਟ ਸਮਾਈ ਵਾਲਾ ਕਾਗਜ਼ ਕਾਗਜ਼ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਜ਼ਿਆਦਾਤਰ ਸਿਆਹੀ ਫਿਲਮ ਨੂੰ ਦਿਖਾਈ ਦੇ ਸਕਦਾ ਹੈ, ਤਾਂ ਜੋ ਪ੍ਰਿੰਟ ਕੀਤੀ ਸਿਆਹੀ ਦੀ ਪਰਤ ਬਿਹਤਰ ਸੰਤ੍ਰਿਪਤ ਹੋਵੇ.

3. ਕਾਗਜ਼ ਦੀ ਪਾਰਦਰਸ਼ੀਤਾ

ਕਾਗਜ਼ ਦੀ ਉੱਚ ਪਾਰਦਰਸ਼ੀਤਾ ਸਿਆਹੀ ਦੀ ਪਰਤ ਦੀ ਮੋਟਾਈ ਨੂੰ ਘਟਾ ਦੇਵੇਗੀ, ਅਤੇ ਕਾਗਜ਼ ਦੀ ਸਤਹ 'ਤੇ ਵੱਡੇ ਪੋਰ ਵੀ ਉਸੇ ਸਮੇਂ ਕੁਝ ਰੰਗਦਾਰ ਕਣਾਂ ਨੂੰ ਕਾਗਜ਼ ਵਿੱਚ ਪ੍ਰਸਾਰਿਤ ਕਰ ਦੇਣਗੇ, ਇਸਲਈ ਰੰਗ ਵਿੱਚ ਫਿੱਕਾ ਪੈਣ ਦੀ ਭਾਵਨਾ ਹੋਵੇਗੀ। ਇਸ ਕਾਰਨ ਕਰਕੇ, ਕੱਚੀ ਸਤ੍ਹਾ ਅਤੇ ਢਿੱਲੀ ਬਣਤਰ ਵਾਲੇ ਕਾਗਜ਼ ਦੀ ਵਰਤੋਂ ਕਰੋ, ਅਤੇ ਵੱਡੀ ਸਿਆਹੀ ਦੀ ਤਰਲਤਾ ਵਾਲਾ ਕਾਗਜ਼, ਰੰਗੀਨਤਾ ਵੱਲ ਧਿਆਨ ਦਿਓ।

ਰੰਗਦਾਰ ਦੀ ਗਰਮੀ ਪ੍ਰਤੀਰੋਧ

ਸਿਆਹੀ ਦੀ ਸੁਕਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਚਮਕਦਾਰ ਅਤੇ ਤੇਜ਼ ਸੁਕਾਉਣ ਵਾਲੀ ਚਿਪਕਣ ਵਾਲੀ ਪ੍ਰਿੰਟਿੰਗ ਸਿਆਹੀ ਮੁੱਖ ਤੌਰ 'ਤੇ ਆਕਸੀਡਾਈਜ਼ਡ ਕੰਨਜਕਟਿਵਾ ਸੁਕਾਉਣ ਵਾਲੀ ਹੁੰਦੀ ਹੈ। ਆਫਸੈੱਟ ਪ੍ਰਿੰਟਿੰਗ ਸਿਆਹੀ ਦੇ ਸੁੱਕਣ ਤੋਂ ਪਹਿਲਾਂ ਇੱਕ ਫਿਕਸੇਸ਼ਨ ਪੜਾਅ ਹੁੰਦਾ ਹੈ। ਸਿਆਹੀ ਦਾ ਆਕਸੀਕਰਨ ਪੋਲੀਮਰਾਈਜ਼ੇਸ਼ਨ ਇੱਕ ਐਕਸੋਥਰਮਿਕ ਪ੍ਰਤੀਕ੍ਰਿਆ ਹੈ। ਜੇ ਸੁੱਕਣਾ ਬਹੁਤ ਤੇਜ਼ ਹੈ, ਤਾਂ ਬਹੁਤ ਸਾਰੀ ਗਰਮੀ ਜਾਰੀ ਕੀਤੀ ਜਾਵੇਗੀ. ਜੇਕਰ ਗਰਮੀ ਹੌਲੀ-ਹੌਲੀ ਨਿਕਲਦੀ ਹੈ, ਤਾਂ ਗਰਮੀ ਰੋਧਕ ਰੰਗਦਾਰ ਰੰਗ ਬਦਲ ਜਾਵੇਗਾ।

ਉਦਾਹਰਨ ਲਈ, ਸੁਨਹਿਰੀ ਸਿਆਹੀ ਗੂੜ੍ਹੀ ਹੋ ਜਾਂਦੀ ਹੈ ਅਤੇ ਆਪਣੀ ਅਸਲੀ ਚਮਕ ਗੁਆ ਦਿੰਦੀ ਹੈ।

ਛਪਾਈ ਕਰਦੇ ਸਮੇਂ, ਸ਼ੀਟਾਂ ਨੂੰ ਕਾਗਜ਼ ਪ੍ਰਾਪਤ ਕਰਨ ਵਾਲੇ ਟੇਬਲ 'ਤੇ ਸਟੈਕ ਵਿੱਚ ਸਟੈਕ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਬਹੁਤ ਜ਼ਿਆਦਾ ਸਟੈਕਿੰਗ ਦੇ ਕਾਰਨ, ਮੱਧ ਵਿੱਚ ਸ਼ੀਟ ਦੀ ਸਿਆਹੀ ਆਕਸੀਡਾਈਜ਼ਡ, ਪੌਲੀਮਰਾਈਜ਼ਡ ਅਤੇ ਐਕਸੋਥਰਮਿਕ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਗਰਮੀ ਨੂੰ ਖਤਮ ਕਰਨਾ ਆਸਾਨ ਨਹੀਂ ਹੁੰਦਾ ਹੈ। ਜੇਕਰ ਤਾਪਮਾਨ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ, ਤਾਂ ਵਿਚਕਾਰਲਾ ਹਿੱਸਾ ਰੰਗ ਹੋਰ ਬਦਲੇਗਾ।

ਸੁੱਕੇ ਤੇਲ ਦਾ ਪ੍ਰਭਾਵ

ਹਲਕੇ ਰੰਗ ਦੀ ਸਿਆਹੀ ਠੰਡੇ ਰੰਗਾਂ ਨਾਲ ਸਬੰਧਤ ਹੈ, ਹਲਕਾ ਪੀਲਾ, ਪੰਨਾ ਹਰਾ, ਝੀਲ ਨੀਲਾ ਅਤੇ ਹੋਰ ਵਿਚਕਾਰਲੇ ਰੰਗ ਦੀ ਸਿਆਹੀ, ਲਾਲ ਸੁੱਕੇ ਤੇਲ ਦੀ ਵਰਤੋਂ ਨਾ ਕਰੋ, ਕਿਉਂਕਿ ਲਾਲ ਸੁੱਕੇ ਤੇਲ ਵਿੱਚ ਇੱਕ ਡੂੰਘਾ ਮੈਜੈਂਟਾ ਹੁੰਦਾ ਹੈ, ਜੋ ਹਲਕੇ ਰੰਗ ਦੀ ਸਿਆਹੀ ਦੇ ਰੰਗ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰੇਗਾ।

ਚਿੱਟਾ ਸੁੱਕਾ ਤੇਲ ਚਿੱਟਾ ਦਿਖਾਈ ਦਿੰਦਾ ਹੈ, ਪਰ ਕੰਨਜਕਟਿਵਾ ਦੇ ਆਕਸੀਕਰਨ ਤੋਂ ਬਾਅਦ ਇਹ ਹਲਕਾ ਭੂਰਾ ਹੋ ਜਾਂਦਾ ਹੈ। ਜੇਕਰ ਚਿੱਟੇ ਸੁੱਕੇ ਤੇਲ ਦੀ ਮਾਤਰਾ ਜ਼ਿਆਦਾ ਹੈ, ਤਾਂ ਸੁੱਕਾ ਪ੍ਰਿੰਟ ਪੀਲਾ ਭੂਰਾ ਹੋ ਸਕਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਗੂੜ੍ਹੀ ਸਿਆਹੀ ਜਿਵੇਂ ਕਿ ਨੀਲੇ, ਕਾਲੇ ਅਤੇ ਜਾਮਨੀ ਲਈ ਲਾਲ ਸੁੱਕੇ ਤੇਲ ਦਾ ਰੰਗ ਬਹੁਤ ਪ੍ਰਭਾਵਿਤ ਨਹੀਂ ਹੋਵੇਗਾ।

ਪ੍ਰਿੰਟਿੰਗ ਸਿਆਹੀ ਦੇ ਖਾਰੀ ਪ੍ਰਤੀਰੋਧ ਦਾ ਪ੍ਰਭਾਵ

ਪ੍ਰਿੰਟ ਕੀਤੇ ਕਾਗਜ਼ ਦਾ pH ਮੁੱਲ 7 ਹੈ, ਅਤੇ ਨਿਰਪੱਖ ਕਾਗਜ਼ ਸਭ ਤੋਂ ਵਧੀਆ ਹੈ। ਆਮ ਤੌਰ 'ਤੇ, ਅਜੈਵਿਕ ਰੰਗਾਂ ਦੀ ਬਣੀ ਸਿਆਹੀ ਤੇਜ਼ਾਬ ਅਤੇ ਖਾਰੀ ਪ੍ਰਤੀਰੋਧ ਵਿੱਚ ਮੁਕਾਬਲਤਨ ਮਾੜੀ ਹੁੰਦੀ ਹੈ, ਜਦੋਂ ਕਿ ਜੈਵਿਕ ਰੰਗਦਾਰ ਤੇਜ਼ਾਬ ਅਤੇ ਖਾਰੀ ਪ੍ਰਤੀਰੋਧ ਵਿੱਚ ਮੁਕਾਬਲਤਨ ਚੰਗੇ ਹੁੰਦੇ ਹਨ। ਖਾਸ ਕਰਕੇ, ਮੱਧਮ ਨੀਲੀ ਅਤੇ ਗੂੜ੍ਹੀ ਨੀਲੀ ਸਿਆਹੀ ਅਲਕਲੀ ਦਾ ਸਾਹਮਣਾ ਕਰਨ ਵੇਲੇ ਫਿੱਕੀ ਹੋ ਜਾਵੇਗੀ।

ਖਾਰੀ ਦੇ ਮਾਮਲੇ ਵਿੱਚ, ਮੱਧਮ ਪੀਲਾ ਰੰਗ ਲਾਲ ਹੋ ਜਾਵੇਗਾ, ਅਤੇ ਗਰਮ ਸਟੈਂਪਿੰਗ ਐਨੋਡਾਈਜ਼ਡ ਐਲੂਮੀਨੀਅਮ ਫੁਆਇਲ ਅਤੇ ਪ੍ਰਿੰਟਿੰਗ ਸੋਨਾ ਪੁਰਾਤਨ ਪੀਲੇ ਰੰਗ ਵਿੱਚ ਬਦਲ ਜਾਵੇਗਾ ਜਦੋਂ ਖਾਰੀ ਪਦਾਰਥਾਂ ਦਾ ਸਾਹਮਣਾ ਕਰਨਾ ਪੈਂਦਾ ਹੈ, ਬਿਨਾਂ ਚਮਕ ਦੇ। ਕਾਗਜ਼ ਅਕਸਰ ਕਮਜ਼ੋਰ ਅਤੇ ਖਾਰੀ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਛਪਾਈ ਅਤੇ ਬਾਈਡਿੰਗ ਦੇ ਬਾਅਦ ਦੇ ਪੜਾਅ ਵਿੱਚ ਖਾਰੀ ਵਾਲੇ ਬਾਈਂਡਰ ਦਾ ਸਾਹਮਣਾ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਜੇ ਪੈਕਿੰਗ ਅਤੇ ਸਜਾਵਟ ਪ੍ਰਿੰਟਿੰਗ ਉਤਪਾਦ ਅਲਕਲੀ ਪਦਾਰਥਾਂ ਦੀ ਪੈਕਿੰਗ ਕਰ ਰਹੇ ਹਨ, ਜਿਵੇਂ ਕਿ ਸਾਬਣ, ਸਾਬਣ, ਵਾਸ਼ਿੰਗ ਪਾਊਡਰ, ਆਦਿ, ਤਾਂ ਸਿਆਹੀ ਦੇ ਖਾਰੀ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਸੈਪੋਨੀਫਿਕੇਸ਼ਨ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਮੰਨਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

ਸਟੋਰੇਜ਼ ਵਾਤਾਵਰਣ ਦਾ ਪ੍ਰਭਾਵ

ਇਸ ਦੇ ਕਈ ਕਾਰਨ ਹਨ ਕਿ ਜਦੋਂ ਜ਼ਿਆਦਾਤਰ ਪ੍ਰਿੰਟ ਕੀਤੇ ਉਤਪਾਦ ਲੰਬੇ ਸਮੇਂ ਲਈ ਸਟੋਰ ਕੀਤੇ ਜਾਂਦੇ ਹਨ ਤਾਂ ਉਹ ਲਾਜ਼ਮੀ ਤੌਰ 'ਤੇ ਪੀਲੇ ਹੋ ਜਾਂਦੇ ਹਨ।

ਕਾਗਜ਼ ਵਿਚਲੇ ਰੇਸ਼ੇ ਜ਼ਿਆਦਾ ਲਿਗਨਿਨ ਅਤੇ ਰੰਗੀਨ ਹੁੰਦੇ ਹਨ। ਉਦਾਹਰਨ ਲਈ, ਨਿਊਜ਼ਪ੍ਰਿੰਟ 'ਤੇ ਛਪੇ ਅਖ਼ਬਾਰਾਂ ਦੇ ਪੀਲੇ ਅਤੇ ਭੁਰਭੁਰਾ ਹੋਣ ਦੀ ਸੰਭਾਵਨਾ ਹੁੰਦੀ ਹੈ।

ਆਫਸੈੱਟ ਫੋਰ ਕਲਰ ਡੌਟ ਪ੍ਰਿੰਟਿੰਗ ਦੁਆਰਾ ਓਵਰਪ੍ਰਿੰਟ ਕੀਤੇ ਗਏ ਜ਼ਿਆਦਾਤਰ ਕਲਰ ਪ੍ਰਿੰਟਿੰਗ ਉਤਪਾਦ ਸੂਰਜ, ਲੰਬੇ ਦਿਨ, ਹਵਾ ਅਤੇ ਬਾਰਸ਼, ਬਾਹਰੀ ਉੱਚ ਤਾਪਮਾਨ ਦੇ ਖੋਰ, ਆਦਿ ਦੇ ਅਧੀਨ ਰੰਗਦਾਰ ਦੀ ਮਾੜੀ ਰੋਸ਼ਨੀ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਗਰਮੀ ਪ੍ਰਤੀਰੋਧ ਦੇ ਕਾਰਨ ਰੰਗੀਨ ਜਾਂ ਫਿੱਕੇ ਹੋ ਜਾਂਦੇ ਹਨ।

ਹੋਂਗਜ਼ ਦੀ ਚੁਣੀ ਗਈ ਸਿਆਹੀ ਨਾ ਸਿਰਫ਼ ਉੱਤਮ ਹੈ, ਪਰ ਬਾਅਦ ਦੇ ਪੜਾਅ ਵਿੱਚ ਤਿਆਰ ਉਤਪਾਦ ਦੇ ਰੰਗ ਦੀ ਤੁਲਨਾ ਕਰਨ ਵੇਲੇ ਇੱਕ ਸਖ਼ਤ ਰਵੱਈਆ ਵੀ ਰੱਖਦਾ ਹੈ। ਬੱਸ ਸਾਨੂੰ ਉਤਪਾਦ ਦਿਓ, ਅਤੇ ਅਸੀਂ ਤੁਹਾਡੇ ਲਈ ਹਰ ਕਦਮ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਦੀ ਜਾਂਚ ਕਰਾਂਗੇ।

ਵਧੇਰੇ ਜਾਣਕਾਰੀ ਲਈ, ਕਿਰਪਾ ਕਰਕੇ ਸਾਡੇ ਨਾਲ ਸੰਪਰਕ ਕਰੋ:

ਪੋਸਟ ਟਾਈਮ: ਅਕਤੂਬਰ-21-2022